二、结果与讨论

1、物料预处理

三氧化二铝基含钯催化剂在选择加氢制乙烯过程中,表面积炭,逐渐失去催化活性,废催化剂中的钯必须进行钯碳回收。物料预处理的主要目的是避免溶解载体时反应冒槽,利于溶解液的澄清分相及提高副产品铝盐的外观和品质。

三氧化二铝基含钯废催化剂一般有球形、条形和粉末状,将预处理后的废钯催化剂研磨至80目,以利于提高反应速度及载体三氧化二铝的溶解率,进而提高贵金属的回收率。

2、加压溶解

常压下碱溶液氢氧化钠能溶解废催化剂中三氧化二铝载体,但溶解效率仅有50%-70%、碱消耗量大、时间长、生产成本高;而且高温碱熔三氧化二铝载体时能耗高,设备腐蚀严重。加压碱溶载体法是在密闭容器中,加温、加压条件下进行,可以加快溶解速度,减少反应时间和不溶物的数量。

同时,废催化剂在收集过程中会夹带少量二氧化硅杂质,加压碱溶载体三氧化二铝时还能溶解二氧化硅生成可溶性的硅酸钠,得到含量较高的贵金属富集渣,利于后期钯的精炼,具体反应式见(1)-(2)。

本实验采用液碱氢氧化钠对废催化剂进行溶解。将预处理后的含钯废催化剂投入高压反应釜中,投料量不能超过反应釜容量的50%,缓慢升温,随着温度升高,釜内压力会逐渐增大,碱溶解三氧化二铝载体的速度会加快。10千克含钯废催化剂预处理后剩余8.75千克,放入100升盛有液碱氢氧化钠的衬四氟乙烯高压反应釜中,加压溶解废催化剂载体,固液比1:3。

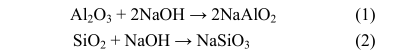

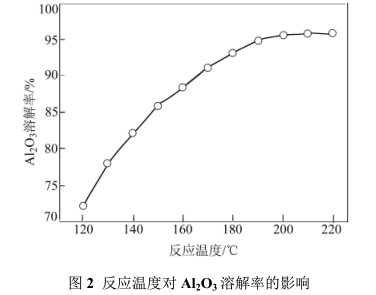

当采用碱加压溶解三氧化二铝载体时,反应温度和工作压力对三氧化二铝的溶解速率起着至关重要的作用。反应的速率常数随温度升高及压力增加而很快增大,故升高反应温度和加大釜内压力都可提高溶解速度。控制反应时间4小时,反应温度对三氧化二铝溶解率的影响见图2,工作压力对三氧化二铝溶解率的影响见图3。

由图2可以看出,随着反应温度逐渐升高,三氧化二铝的溶解率逐步增加,当反应温度达到200度时,载体的溶解速率趋于平缓,根据实际情况,反应温度以200度为宜。

由图3可以看出,随着反应时工作压力逐渐加大,载体的溶解速率逐步升高,当压力达到12千克/平分厘米时,载体的溶解速率趋于平缓,根据实际情况,工作压力以12千克/平分厘米为宜。

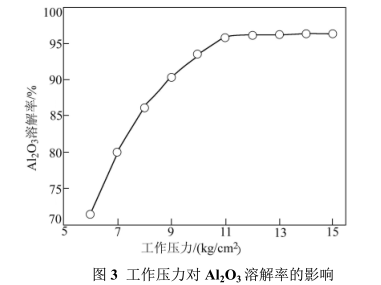

当采用碱加压溶解三氧化二铝时,反应时间越长,三氧化二铝的溶解率会越高,当载体溶解完毕后,反应停止。在反应温度定为200度,压力12千克/平分厘米时,不同反应时间对三氧化二铝溶解率的影响见图4。

由图4可以看出,当采用碱加压溶解三氧化二铝时,在反应温度200度,压力12千克/平分厘米,随着反应时间增长,三氧化二铝的溶解效率逐渐增加,当反应时间超过6小时后,载体的溶解效率趋于平缓。根据实际情况,反应时间以6小时为宜。

钯碳回收派奇

钯碳回收派奇